ZINGA MAROC

La solution idéale pour combattre la corrosion

Bouton

ZINGA MAROC

La solution idéale pour combattre la corrosion

Bouton

ZINGA MAROC

La solution idéale pour combattre la corrosion

Bouton

Titre de la diapositive

Écrivez votre légende iciBouton

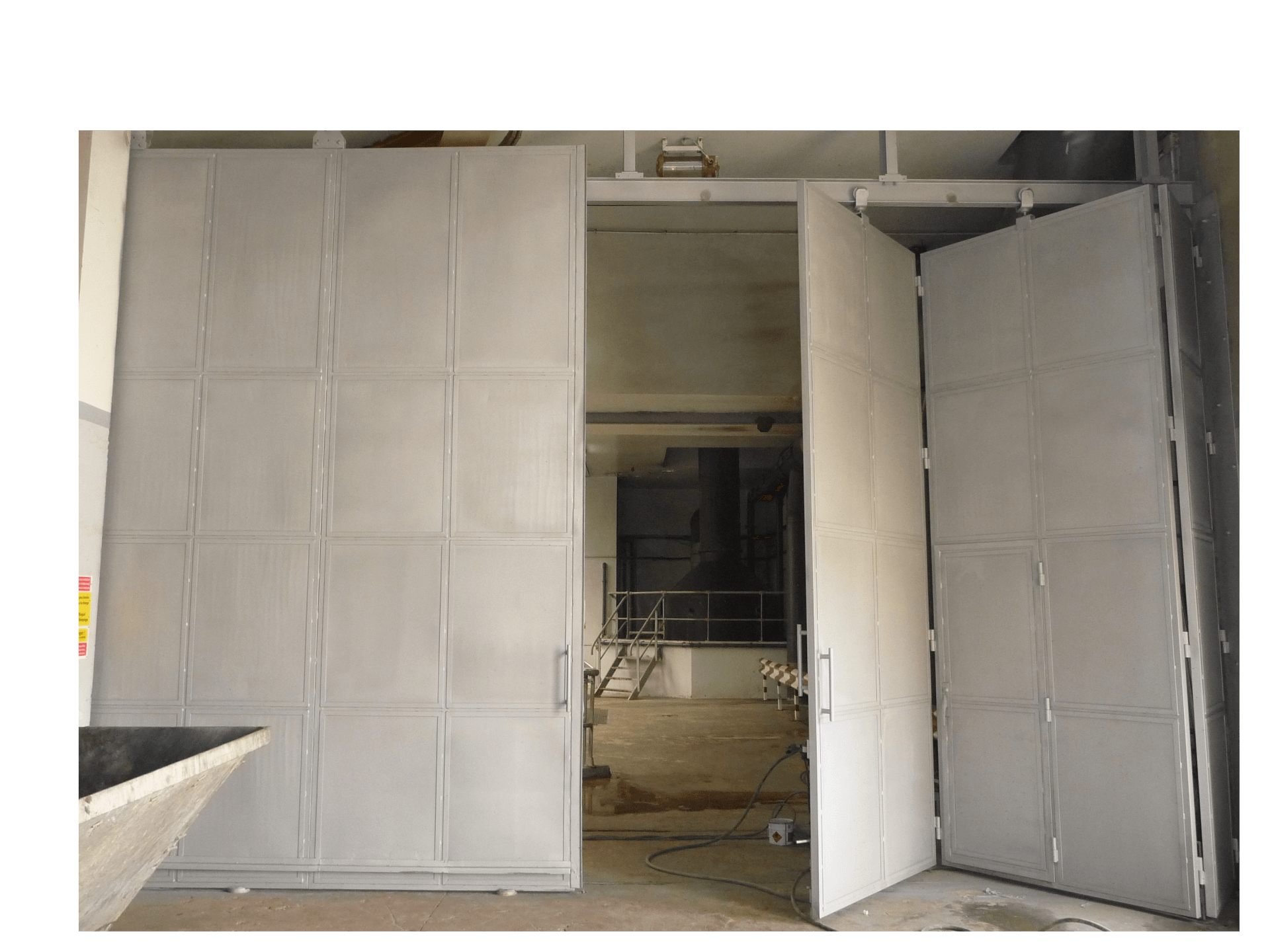

Une fois bien mélangé, le ZINGA peut être appliqué à l'aide d'un pinceau normal/brosse, d'un rouleau à poils courts (pas pour la première couche) ou d'un pistolet conventionnel ou airless.

Le ZINGA peut être appliqué sous plusieurs conditions climatiques. La plage de température de la surface d'application va de -15°C à +40°C. L’humidité maximale admise est de 95% tant que le point de rosée est 3°C minimum au-dessus de la température de l'acier. Comme pour tous les revêtements, la surface du substrat doit être exempte de tout type de contamination.

L’application à température ambiante garantit l'absence de déformation de la structure en acier (ce qui peut se produire lors du processus de galvanisation à chaud) ou de perte d'énergie.

Le ZINGA a un temps de séchage parmi les plus rapides de l’industrie du revêtement. Il est sec au toucher en 10 minutes environ à 20°C (40 µm EFS). Le ZINGA peut être recouvert par une nouvelle couche de ZINGA 1 heure après être sec au toucher par pistolet, et après 2 heures à la brosse. Il peut être recouvert d’une autre peinture 6 à 24 heures après être sec au toucher.

Cet avantage du ZINGA permet des applications rapides du système complet et, par conséquent un gain de temps substantiel : des temps moins long en cale sèche pour navires, un coût inférieur en main d’œuvre et une période d’immobilisation plus courte des structures. Vous pouvez alors réaliser d’importantes économies dans les coût des équipements, du personnel ainsi que le coût du manque à gagner dû à l’arrêt de la production qui représentent les frais les plus importants dans les travaux de peinture.

Le ZINGA contient tellement de Zinc dans son extrait sec, qu’il ne forme pas un film hermétique. En effet, le ZINGA est poreux. Ceci est dû au fait que la concentration en volume des pigments (pour ZINGA = Concentration du Zinc), dépasse la concentration critique en volume du pigment des peintures.

Cela signifie que les particules de zinc ne sont pas complètement enrobées par le liant, ce qui donne un meilleur contact entre les particules de zinc et par conséquent donne une meilleure conductivité électrique (ce qui assure la protection cathodique).

C’est la raison pour laquelle le ZINGA n’est pas une peinture et ne se comporte pas comme une peinture. Quand une peinture est endommagée, elle va se fissurer ou se décoller. La peinture ne supporte pas l’impact d’un marteau ce qui affecterait le liant de la peinture : la peinture s’écaillera. Ces fissures sont la partie vulnérable de la peinture par laquelle l’humidité et l’oxygène s’infiltreront et exposeront ainsi l’acier à l’environnement, entraînant la formation de la rouille.

Lors d’un impact avec un marteau le ZINGA n’agit pas de la même façon. Il agit plutôt de concert avec l’acier sous-jacent, le Zinc est écrasé et se plie uniformément avec le métal.

Un des avantages les plus déterminants du ZINGA est qu’il peut être rechargé. Chaque nouvelle couche de ZINGA reliquéfie la couche précédente et forme une nouvelle couche de ZINGA homogène. Il n’y a donc aucun risque d’accumulations de couches de structures différentes qui puissent provoquer un décollement.

La préparation de surface avant rechargement avec du ZINGA est réduite au minimum : il suffit d'enlever les sels de zinc de la surface. Selon l'âge de la couche de ZINGA et les conditions environnementales, cela peut être effectué avec un lavage à l'eau, de préférence par un nettoyage à la vapeur à 150 bars à 80°C ou par balayage (très léger).

Cette propriété de rechargement peut être utile si vous devez encore effectuer des perçages ou des soudures en surface, ou si les structures doivent encore être transportées. Dans ce cas, la première couche sert d'apprêt. Il peut encaisser des dommages mécaniques importants. Ensuite, la couche finale de ZINGA peut être appliquée et les dommages locaux peuvent être réparés. Les cordons de soudure doivent être préalablement nettoyés. Lorsqu'il n'est pas nécessaire de recouvrir toute la structure, vous pouvez appliquer une petite quantité de ZINGA sur les endroits endommagés et toute la structure est à nouveau exempte de rouille. Les réparations seront invisibles après un certain temps.

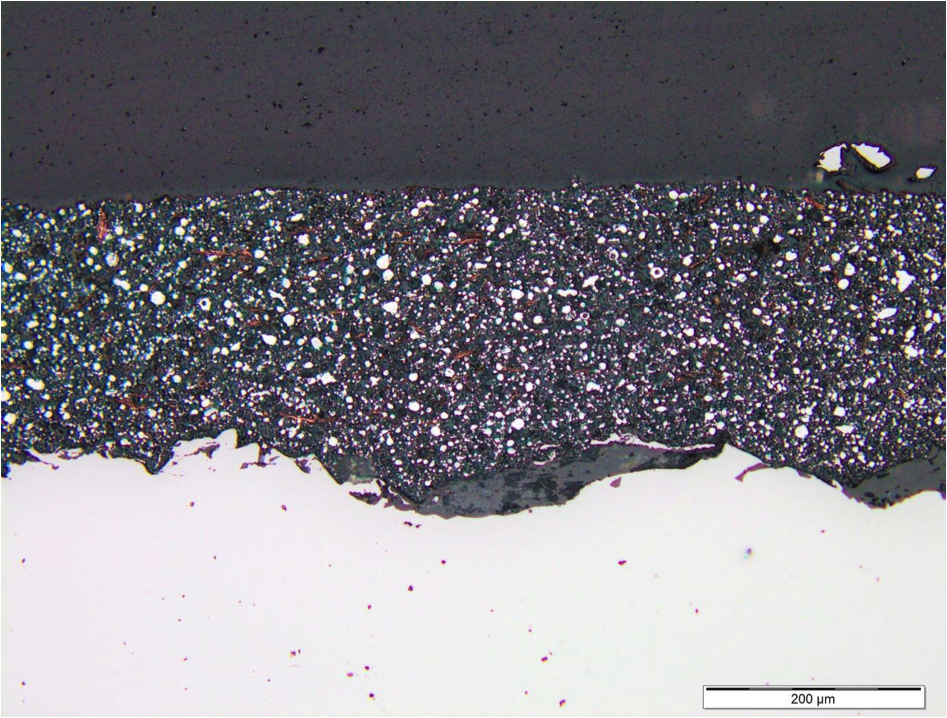

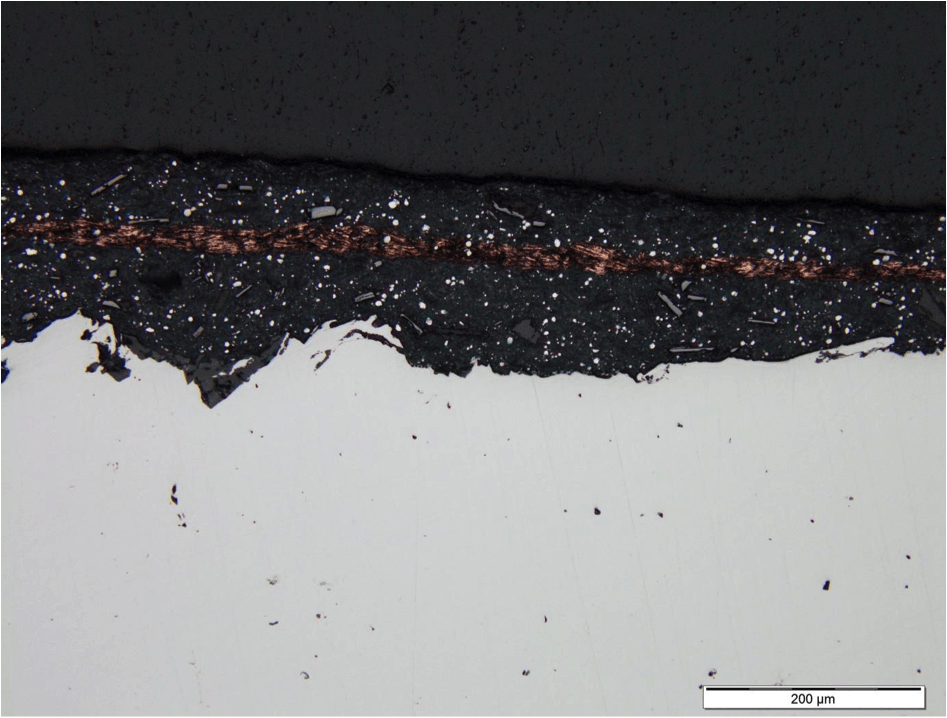

Les photos microscopiques démontrent l’intégration totale de diverses couches de ZINGA:

Une fine couche de poussière de cuivre a été appliquée sur la première couche de ZINGA

Sept jours plus tard, une deuxième couche de ZINGA a été appliquée sur la poussière de cuivre.

On peut clairement voir que la poussière de cuivre s'est complètement mélangée dans les deux couches de ZINGA ; ce qui prouve que le mélange harmonieux des deux couches de ZINGA se réalise effectivement.

Le même test a été réalisé avec une peinture “riche en zinc”. Le film de cuivre reste intact entre les deux couches. Ce qui démontre que l’application de deux couches d’une peinture « riche en zinc » restent des couches séparées (et donc peu effectives).

Si le ZINGA est utilisé dans le cadre d'un système duplex, c'est-à-dire qu'il est recouvert d'un système de peinture compatible, la couche de finition fournit la barrière initiale contre les éléments, mais l'oxyde de zinc formera toujours une barrière secondaire si la couche la plus externe est compromise de quelque manière que ce soit. Lorsque la couche supérieure de peinture commence naturellement à se dégrader et devient poreuse avec le temps, le ZINGA remplira les pores par le bas avec des oxydes de zinc permettant ainsi, à la couche supérieure de durer plus longtemps. De plus, le ZINGA ne commence à se sacrifier que lorsque la couche de finition est endommagée au point d'exposer le zinc nu aux éléments. C'est pour cette raison que nous pouvons affirmer que la durée de vie d'un système duplex peut être 50% plus longue que la somme des durées de vie individuelles du ZINGA et de la couche de finition.

Il faut toujours respecter les spécifications conseillées par le fabricant concernant la couche de finition en combinaison avec le ZINGA. Bien que le ZINGA peut être recouvert facilement avec une large gamme de peintures, il faut savoir que lors de l’utilisation de certaines peintures le ZINGA peut être sensible à certains solvants et que des précautions nécessaires doivent être prises afin de minimaliser le contact du ZINGA avec les solvants contenus dans certaines peintures.

La technique de ’’voilage’’ est primordiale et obligatoire afin d’éviter ce problème. Pour de plus amples renseignements, veuillez consulter ’’voilage’’ [lien].

Les fabricants de peinture spécifient souvent un système particulier d'apprêt et de couche de finition, qui doit toujours être appliqué sur la couche de liaison correcte. Les peintures à éviter en contact avec le ZINGA incluent toutes les laques à base d'alkyde, qui ne doivent jamais être appliquées sur des revêtements à base de zinc. Ceci est dû au fait que le zinc réagit avec l'alkyde et provoque une saponification qui permet à la peinture de sécher mais ne durcira pas et ne polymérisera jamais.

Les vinyles à haut rendement ainsi que les émaux acryliques et à base de caoutchouc chloré ont une teneur en solvant extrêmement élevée, l'utilisation d'un sealer (couche isolante) est donc obligatoire avec ces revêtements.

Zingametall propose deux sealers dans sa gamme, qui ont été testés avec le ZINGA selon ISO 12944: Zingalufer et Zingaceram HS.

Le ZINGA est un revêtement unique. Avant l’application d’une couche de peinture, un petit test d’application doit toujours être fait pour voir si elle ne réagit pas avec le ZINGA.

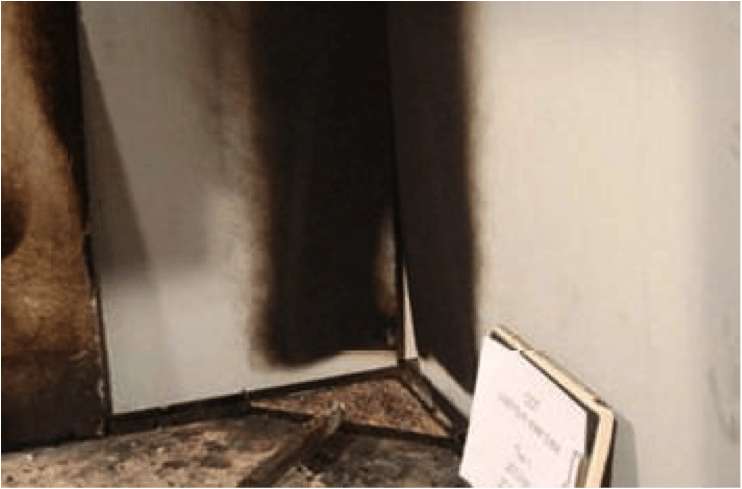

Le ZINGA en tant que système unique possède des propriétés ignifuges. De plus, il ne propage pas les flammes et ne produit pas de flammes toxiques. Ceci a été testé par deux laboratoires indépendants.

Un essai au feu réalisé au SGS Yarsley Technical Service (Royaume-Uni) a révélé que le ZINGA a une surface de classe 0 (meilleur classement) dans le classement de propagation des flammes.

Un test de réaction au feu a été réalisé chez Efectis (Pays-Bas) en 2013. Le ZINGA n’a montré lors de la propagation du feu, aucune fumée toxique ni gouttelettes.

Les résultats des deux tests sont disponibles ici.

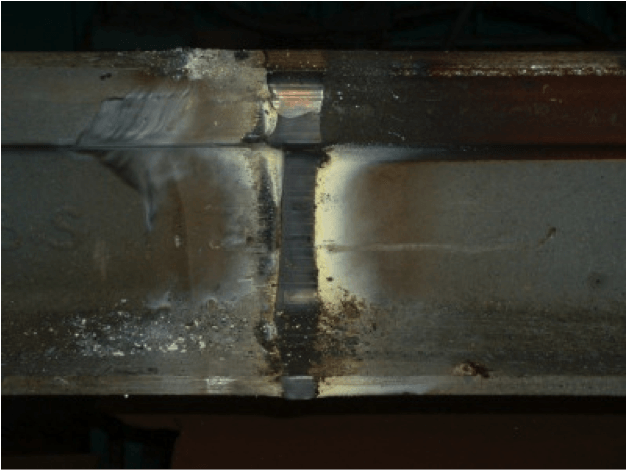

Le ZINGA est un des rares revêtements qui peut supporter les soudures et qui peut s’appliquer sur des soudures.

Une soudure d’acier recouverte de ZINGA (max. 60 μm EFS) ne causera pas de fumées de zinc excessives car la chaleur de la flamme brûlera la résine organique en dessous du point de fusion du zinc.

La poussière de zinc restante est éliminée de la zone de soudure par convection laissant ainsi la zone de soudure exempte de contamination.

Un autre grand avantage est faible « burn back/retour de flamme » de l’acier zinganisé qui est soudé. Avec les peintures époxys, ce « burn back » peut atteindre une dizaine de centimètres (jusqu’à des mètres), avec ZINGA le « burn back » est limité.

Le ZINGA peut également s’appliquer sur les soudures sans préparation de surface spéciale (un nettoyage et une rugosité de la surface sont nécessaires).